管理咨询热线:

021-6560-5068

生产现场管理咨询

什么是5S?

5S是一种用于组织空间的系统,因此可以更加高效、安全地执行工作。该系统专注于将所有物品放置在最适当的位置上并保持工作场所清洁。这使人们可以在工作时更好地节约时间,降低受伤风险。

5S的解释

5S这个名词来自于日本的五个单词:

- Seiri

- Seiton

- Seiso

- Seiketsu

- Shitsuke

在汉语中这些单词通常被翻译为:

- 整理

- 整顿

- 清扫

- 清洁

- 素养

5S与精益制造的起源:

5S开始作为丰田生产系统(TPS)的一部分,由丰田汽车公司的领导者在20世纪早期和中期开始。该系统通常被称为西方的精益制造,旨在为客户提高产品或服务的价值。这通常通过发现和消除生产过程中的浪费来实现。

精益生产涉及使用很多工具,如5S,精益,看板,均衡化生产和防错。5S被认为是丰田生产系统的基础部分,因为在工作场所处于清洁、有组织的状态之前,难以实现始终如一的良好结果。凌乱,混杂的空间可能导致错误、降低生产速度、甚至发生事故,所有这些都会中断运营并对公司产生负面影响。

5S的好处:

随着时间的推移,5S方法带来许多好处,包括:

- 降低成本

- 质量更高

- 提高生产力

- 提高员工满意度

- 更安全的工作环境

执行5S的步骤:

整理:

第一步涉及在工作区域中检查所有工具,家具,材料,设备等,以确定需要存在的内容和可以移除的内容。在此阶段要问的一些问题包括:

- 这个物品的目的是什么?

- 这个物品上次使用的时间是?

- 它的使用频率如何?

- 谁用它?

- 它真的需要在这里吗?

请记住,评估空间物品的最佳人选是在该空间工作的人。他们是能够回答上述问题的人。

当某个组确定某些项目不是必需的时,请考虑以下选项:

- 将项目提供给其他部门

- 回收/丢弃/出售物品

- 将物品放入存储

- 位置

- 描述

- 申请标签的人的姓名

- 申请日期

然后将项目放在带有其他可疑项目的“红色标记区域”中。如果在指定的时间(可能是一个月或两个月)之后没有使用该项目,则应该从工作区中删除它。因为它们只占用空间,所以不值得借用从未使用过的东西。

提示:在手机或计算机上设置提醒,或者在工作区中的某个位置发布提醒 - 使用红色标记区域进行检查,以免被遗忘。

整顿

一旦额外的杂乱消失,就会更容易看出它是什么。现在,工作组可以提出自己的策略来对剩余物品进行分类。需要考虑的事项:

- 哪些人(或工作站)使用哪些物品?

- 什么时候使用物品?

- 哪些物品最常用?

- 物品应按类型分组吗?

- 放置物品最符合逻辑的地方在哪里?

- 某些展示位置对于工作人员而言比其他展示位置更符合人体工程

- 一些展示位置会减少不必要的动作吗?

- 是否需要更多的存储容器来保持组织有序?

在这个阶段,每个人都应该确定哪种安排最合乎逻辑。

在精益生产中,废物可以采取以下形式:

- 缺陷

- 等待的时间

- 额外的动作

- 库存过剩

- 生产过剩

- 额外处理

- 不必要的运输

- 未使用的人才

提示:出于5S的目的,请特别考虑区域的布局和组织如何增加/减少等待时间,运动和不必要运输

清扫与清洁

每个人都认为他们知道清扫清洁是什么,但这是最容易忽视的事情之一,尤其是在工作繁忙的时候。5S清扫清洁阶段专注于清理工作区域,即清扫,拖地,除尘,擦拭表面,放置工具和材料等。

除基本清洁外,清扫清洁还涉及对设备和机器进行定期维护。提前规划维护意味着企业可以发现问题并防止故障。这意味着减少浪费的时间,并且不会因工作中断而损失利润。

清扫工作可能听起来并不令人兴奋,但这很重要。它不应该只留给清洁工作人员。在5S中,每个人都负责清理他们的工作空间,理想情况是每天。这样做可以让人们拥有空间,从长远来看,这意味着人们将更多地投入到他们的工作和公司中。

素养

一旦完成5S的前面几个步骤,事情应该看起来很不错。所有额外的东西都消失了,一切都井然有序,空间被清理干净,设备处于良好的工作状态。

问题是,当5S是公司的新项目时,它很容易清理并组织起来......然后慢慢地事情又会滑回原来的状态。这时,标准化就显得更为重要。标准化是将刚刚发生的所有事情系统化,并将一次性努力转化为习惯。标准化分配常规任务,创建计划和发布指令,以便这些活动成为例程。

根据工作区,每日5S清单或图表可能有用。已发布的计划表明某些清洁任务必须发生的频率以及由谁负责,这是另一个有用的工具。

最初,人们可能需要有关5S的提醒。每天可能需要留出少量时间用于5S任务。但随着时间的推移,任务将成为常规任务,5S组织和清洁将成为常规工作的一部分。

项目思路

生产现场5S/6S/7S管理对于很多企业而言是个屡战屡败,屡败屡战的管理提升项目。失败的根本原因在于没有系统性、计划性和持续性。

我们将为每家企业量身订制项目实施的日程表(示例如下:)

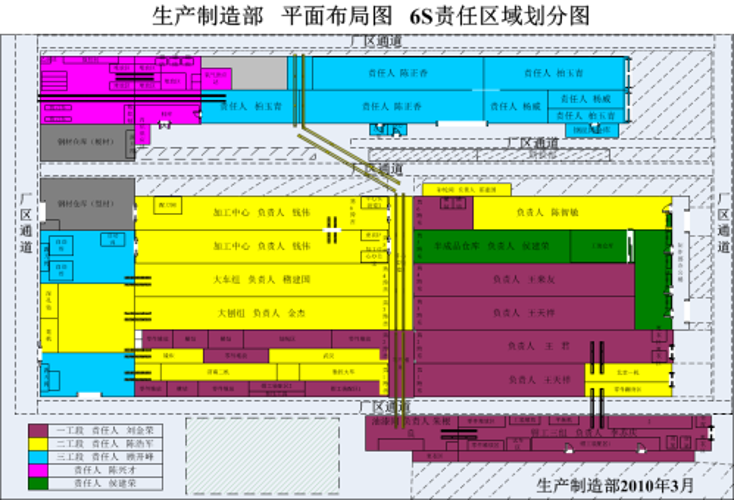

我们对所有生产区域和后勤区域进行规划(示例如下:)

项目成果

1、整洁有序的生产现场

2、标识清楚、看板完备的透明现场

3、晨会、夕会按照展开,训练有素的基层管理者

4、生产现场浪费大大降低,生产交期准时率相应提高